| 改善の事典 》 第9章 コストダウン 》 外部支払費を削減する | |||||||||||||||||||||||||||||||||||

| TOP 編集のねらい 5S 安全 品質 作業 治工具 設備 省力 環境 コスト 事務 IT化 組織 お客様 社会 地域 探訪記 総目次 索引 | |||||||||||||||||||||||||||||||||||

| コストダウン‐0904 外部支払費を削減する | |||||||||||||||||||||||||||||||||||

| このページの掲載事例→ | ●090401 最も安い輸送手段を組み合わせる | ||||||||||||||||||||||||||||||||||

| ●090402 仕入れ先を絞ってロットを増やし単価を下げる | |||||||||||||||||||||||||||||||||||

| ●090403 過去のデータ分析に基づいて価格交渉する | |||||||||||||||||||||||||||||||||||

| ●090404 工場の合理化努力を原料購入費に反映させる | |||||||||||||||||||||||||||||||||||

| ●090405 最も効率のよい国際分業体制をさぐる | |||||||||||||||||||||||||||||||||||

| 【090401】最も安い輸送手段を組み合わせる | |||||||||||||||||||||||||||||||||||

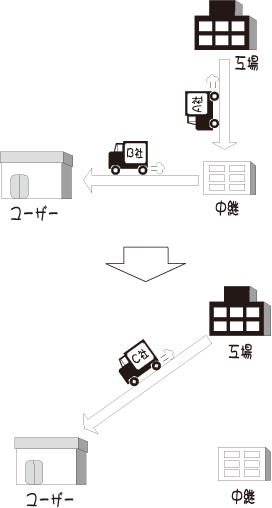

| 工場からの製品の輸送手段は、必ずしも最適のものではなかった。そこで、どんな場合にどの輸送手段を使うのがよいかを調べ、次のようにルール化した。 |

|||||||||||||||||||||||||||||||||||

| ①路線便事業者のチャータビンには10トン車と4トン社があるが、10トン車は1回の出荷で製品を満載できる場合はまれ。4トン車の運賃は割高だった。そこで、割安のチャーター便専門事業者を探し出し、そこに発注することにした。 |

|

||||||||||||||||||||||||||||||||||

| ②路線便は必ずしも最適の輸送経路となっておらず、出荷先によってはが中継料を要する区間があった。そこで、出荷先別にその方面の輸送を得意とする事業者を探し出し、中継料を削減するとともに輸送日数の削減も実現した。 |  |

||||||||||||||||||||||||||||||||||

| ③30kg未満の荷物であっても路線便扱いの出荷が一部にあり、輸送費にムダがあった。そこで、30kg未満の荷物は可能な限り1個口として宅配便扱いにした。 |  |

||||||||||||||||||||||||||||||||||

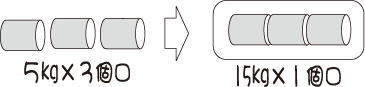

| ④宅配便は1個どこまでいくらの個立て運賃だが、同じ出荷先の比較的軽い荷物が3個あれば、3個口として出荷していた。そこで、3個を段ボールに詰め、1個口で出荷するようにした。 取材先 トクヤマ 取材 1996 掲載先 リーダーシップ 1996/07 |

|

||||||||||||||||||||||||||||||||||

| 【090402】仕入先を絞ってロットを増やし単価を下げる | |||||||||||||||||||||||||||||||||||

| [改善前] 商品を梱包するためのパッキングケースは仕入先の競合状態を維持するために同一種類のものを数社に分けて発注していた。 新規参入業者が増えて購入量が分散され、スケールメリットが生かされなくなってきた。また、そのつど発注先を選定する必要があり、発注事務が煩雑だった。 |

|

||||||||||||||||||||||||||||||||||

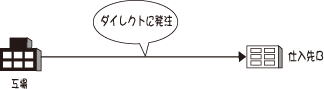

| [改善後] 工場別、品種別に仕入先を絞り込み、発注先をまとめることと引き替えに価格交渉を行い、単価を下げた。 仕入先を特定したために購買部で仕入先を選定する必要がなくなり、各工場からダイレクトにFAXで発注する方法に切り替えた。 ダイレクト発注によって時間のロスがなくなり、リードタイムが短縮された。 取材先 モロゾフ |

|

||||||||||||||||||||||||||||||||||

| 【090403】過去のデータ分析に基づいて価格交渉する | |||||||||||||||||||||||||||||||||||

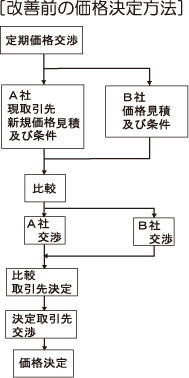

| [改善前] 原料の仕入価格については、相場や為替変動があったときだけ仕入れ先と交渉していた。 |

|

||||||||||||||||||||||||||||||||||

| [改善後] 仕入金額上位100品目について過去5年間の単価、仕入数量、金額の実績データを整理し、ABC分析により上位品目の中から交渉余地のある原料に的を絞り、仕入先に対して次のような価格交渉を行った。 ①仕入数量が増加しているのに単価が据え置きになっている原料について、単価を下げることができないか。 ②商品相場が低迷している原料について単価を下げられないか。 ③円高差益が見込める原料について単価を下げられないか。 取材先 モロゾフ |

|

||||||||||||||||||||||||||||||||||

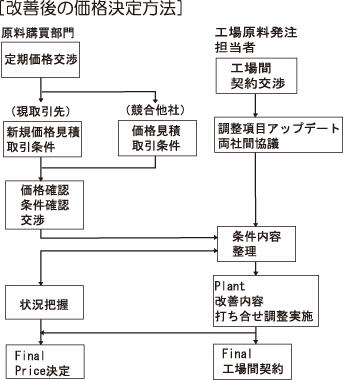

| 【090404】工場の合理化努力を原料購入費に反映させる | |||||||||||||||||||||||||||||||||||

| [改善前] 原料の購入にあっては、本社購買部が複数の原料メーカーと交渉して取引先と価格を決めていた。工場は生産計画に基づいて、どんなタイミングで、どれだけの数量を納入してほしいというオーダーを出すだけだった。 |

|

||||||||||||||||||||||||||||||||||

| [改善後] 工場側の努力で原料メーカーのコスト削減に協力し、それを原料購入費に反映できるようにした。これにより原料購入費を年間3000万円削減した。 ①電話やFAXなど人が介在する発注手順を見直し、原料納入予定やその変更連絡が早く確実に原料メーカーに届くようにした。 ②原料の新旧切替時には連絡の遅れなどによって旧原料にロスが生じていたが、情報の流れを迅速化し基準を明確化することで、ロスを最少化した。 ③原料は段ボールで梱包されていたが、これをリサイクル可能な梱包材料に変更した。これにより原料メーカーの副資材費が低減され、工場側では廃棄物が低減され、梱包資材回収に要する時間も短縮された。 取材先 P&G明石工場 |

|

||||||||||||||||||||||||||||||||||

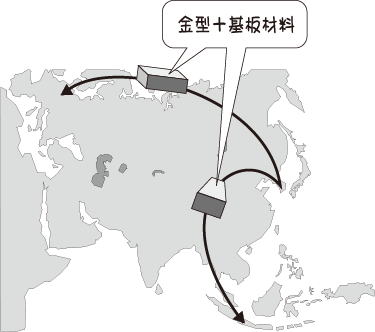

| 【090405】最も効率の良い国際分業態勢を探る | |

||||||||||||||||||||||||||||||||||

| [改善前] AV機器の生産拠点はインドネシア、韓国、ドイツが主力である。ビデオ生産のためのシールドケースや基板、プレス部品等の金型は、従来それぞれの生産拠点で生産しており、コストも品質もバラツキがあった。 [改善後] 金型の製作費は世界中で韓国が最も安く、品質が優れている。現在のビデオの生産体制は韓国で基板の原形をつくり、インドネシアとドイツに送ってそれを完成させるという方法をとっているが、そのことに着目し、インドネシアとドイツで使う金型を韓国で作り、基板と一緒にコンテナに詰めて送ることにした。 取材先 三洋電機AV事業本部 |

|

||||||||||||||||||||||||||||||||||

| ▲このページトップへ | |||||||||||||||||||||||||||||||||||