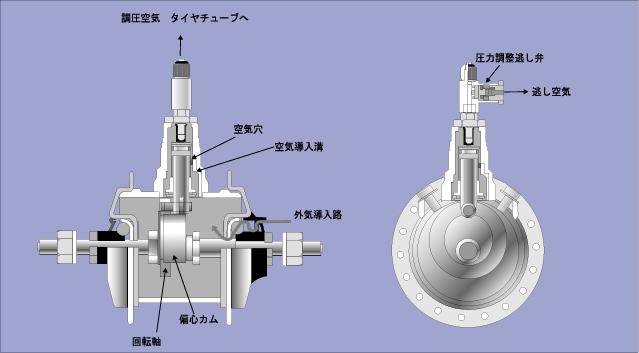

■自転車の車体と2つの車輪を結びつける回転軸部分をハブという。中野鉄工所(大阪府堺市)は、このハブにエアポンプを組み込んで、自転車が走るとタイヤチューブにエアを供給しタイヤチューブの気圧を一定レベルまで高める「エアハブ」という装置を開発した。

■気圧が一定レベルを越えると調整バルブが働いてエアは外に逃げるようになっており、タイヤはいつもパンと張っている。自転車のパンクの多くは空気圧の低下が原因で、エアハブによって一定の空気圧を保つことで自転車のパンクは大幅に減る。

■2005年「ものづくり日本大賞・経済産業大臣特別賞」を受賞。このエアハブ搭載の自転車は、中国からの安価な輸入品自転車が増える中、高機能自転車の新しい可能性を広げている。

取材先 中野鉄工所

取材 2006/05/11

掲載 ポジティブ2006/07

探訪記 http://www.souisha.com/tanbouki/tanbouki008.html

エアハブのイメージ(左)と工場内部 |

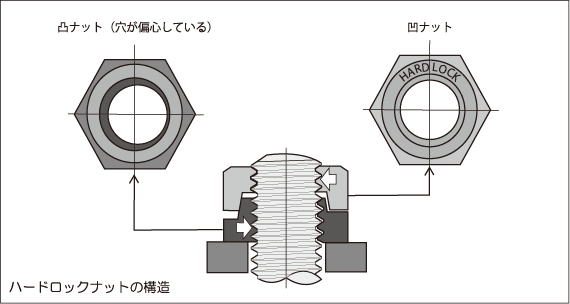

■ハードロックナットは上側の下向き凹型と下側の上向き凸型の2個のナットからなっている。凹凸部に傾斜がついていて、下側の凸型ナットは穴の中心をずらして偏心させてあり、これにより、2つのナットは互いに相手をボルト側に押し付け合い、緩みが出ない構造になっている。

■これを発明した若林克彦さんは、若い頃、コイルバネがボルトのネジ山を押し付けて緩みにくくした緩まないナットの試供品を大阪国際見本市でみつけ、コイルバネを板バネに変えた「Uナット」を開発。さらに神社の鳥居にくさびが撃ち込まれているのを見て、1974年ハードロックナットを開発した。

■緩まない、外れない、従って点検不要のナットは、最初は阪神電鉄で、次いで、新幹線で、最近では明石海峡大橋、東京スカイツリーのほか、世界中で使われている。

取材先 ハードロック工業

取材 2012/05/14

掲載 リーダーシップ2012/07

探訪記 http://www.souisha.com/tanbouki/tanbouki132.htm

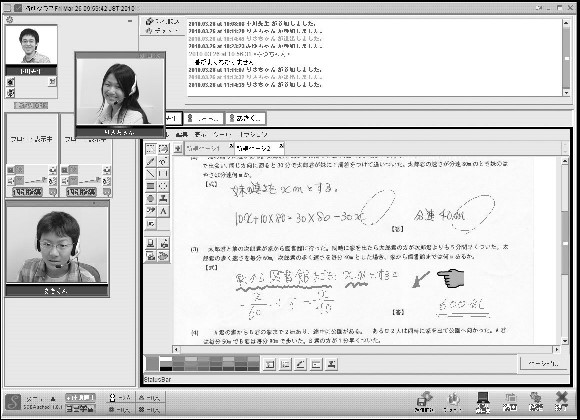

■SOBAプロジェクトの乾和志社長は大手制御機器メーカー、オムロンで「UNIXワークステーション」というコンピュータの開発を手掛けていた。しかし、マイクロソフト社のウィンドウズNTの登場で市場環境が大きく変化。オムロンはワークステーション事業から手を引くことになり、乾さんは映像・音声・文字情報などを双方向でやり取りするネットワークアプリケーションの開発に取り組むことになった。

■このプロジェクトには国内の複数の有名大学とNTTコムウェアが参加。そこから、テレビ会議システム、遠隔教育システム、遠隔医療システムなどのベースとなるアプリケーションソフト「SOBAフレームワーク」が誕生した。SOBAはSession Oriented Broadband Applicationsの頭文字。複数の人々が映像・音声・文字情報を双方向でやり取りする技術を指す。

■オムロンはこの技術を知的所有権として保有するだけにとどめる意向だったが、乾さんは事業化を強く進言。技術本部長を説得し、技術本部長から社長を説得して貰って、2006年オムロンの子会社として「㈱SOBAプロジェクト」が設立された。同社はその後、会議システム「ソーバ・ミエルカ」、通信教育システム、遠隔医療システムなどを世に送り出し、それまでになかった遠隔地コミュニケーションの新しい可能性を開いている。

取材先 SOBAプロジェクト

取材 2013/03/05

掲載 リーダーシップ2013/03

探訪記 http://www.souisha.com/tanbouki/tanbouki144.html

セッションの画像(左)とSOBAスクールの画像

■豆腐を作るとき、15~20時間水に浸した大豆を石臼で引き、それを絞った液体(豆乳)にニガリを加えて凝固させる。時間がかかる上に、大量の水を使い、大豆の栄養分の染み出した水流すときに汚水処理が必要になるなど、コストもかかった。

■食品加工機械メーカー、㈱ワイエスピーが開発した「無浸漬豆乳プラント・エコスター」は、自動的に大豆の皮を除去し、水を加えながら粉砕、加熱しすることで、わずか20分で豆乳を作る。水の使用量が激減、排水処理も軽減され、工場スペースがコンパクトになり、豆腐製造コストを大幅に削減するほか、豆乳の品質が安定し、味もが向上する。

■2013年「ものづくり日本大賞・内閣総理大臣賞」を受賞。各地から引き合いが殺到するようになったという。

取材先 ワイエスピー

取材 2015/07/08

掲載 リーダーシップ2015/09

探訪記 http://www.souisha.com/tanbouki/tanbouki171.html

無浸漬豆乳プラント・エコスター

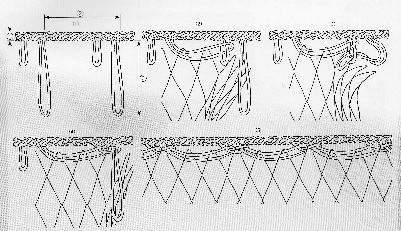

■撚紐(よりひも)のロープはねじれやすく、ねじれた部分に力が加わると切れやすくなる。しかし、着物の帯締めや羽織の紐などに使われてきた組紐(くみひも)でつくったロープにはその心配がない。

■ティビーアール㈱の福井宏海社長は、先代が開発した組紐ロープ製造機によって、組紐の特徴を生かした漁網を開発して需要先を広げ、さらに環境分野の需要までとりこんで、組紐の可能性を広げた。

■水産関係の組紐製品として次のようなものがある。

[浮子ロープ]組紐の中芯に発砲スチロールを入れたもの。これを漁網の上端に取り付けて下端を深海まで沈めることで深海漁業が可能になった。

[沈子ロープ]組紐の中芯に鉛などを入れたもの。漁網の下端に取り付けると海に入れた漁網が素早く開きどんどん海中に沈んでいく。

[ループコード]枝縄にホタテ貝やカキの稚貝の耳に穴をあけて吊るし、養殖に用いる。

[ネッティングロープ]組紐ロープから大小2つのループ状の枝縄が出ていてこれを交互にくぐらせることで、機械がなくても人の手で簡単に漁網を取り付けることができる。

[人口藻]組紐ロープに枝縄をびっしり編み込んだもの。人工産卵礁として使われる。

■1994年から沿岸200海里が排他的経済水域となって日本の遠洋漁業が後退してからは水産分野以外の用途開発に力を入れている。

[バイオコード]人口藻と同様に長い無数のループ状枝縄をびっしりつけたモール状ロープで汚染された水の中にこれを浸け、付着したバクテリアが有機物を分解し水質浄化する。

[レアメタル吸着ロープ]バイオコードのモール状繊維を化学変化させ特殊官能基をグラフト(接ぎ木)させ、海水中のニッケル、コバルト、クロムなどのレアメタルを吸着させ、回収する。

取材先 ティビーアール

取材 2016/01/21

掲載 リーダーシップ2016/03

探訪記 http://www.souisha.com/tanbouki/tanbouki177.html

貝を吊るしたループコード(左)とネッティングロープ

■新名神・甲南インターチェンジから車で15分のところに農業公園「伊賀の里モクモク手づくりファーム」がある。京阪神と名古屋方面から車でやってきた人たちがここで、ウィンナーソーセージの手づくり教室、パンづくり教室、農業体験や酪農体験を楽しんでいる。

■米、大豆、トマト、苺などを栽培し、それを利用して園内でレストランを運営するほか、京阪神と名古屋で直営レストランや惣菜店を展開、さらに農産物と酪農製品の通信販売も行っている。

■28年前、牛肉自由化の波から地元の養豚業者を守ろうと3人が脱サラして養豚業者とともにハム・ソーセージづくりを始めたのが最初だった。当初は全く売れず、養豚業者は次々離脱。だが、話題性をねらったハム・ソーセージギフトでメディアに注目され、ウィンナーの手づくり教室をクチコミで広げていって、事業を軌道に乗せた。

■現在の日本で、食べるための食材をつくる第1次産業だけで事業を成り立たせるのは困難である。加工と流通を取り込んで6次産業化を図り、非日常の需要を取り込んだことが飛躍につながったという。

取材先 伊賀の里モクモク手づくりファーム

取材 2016/04/12

掲載 リーダーシップ2016/06

探訪記 http://www.souisha.com/tanbouki/tanbouki180.html

農業体験(左)と園内レストラン

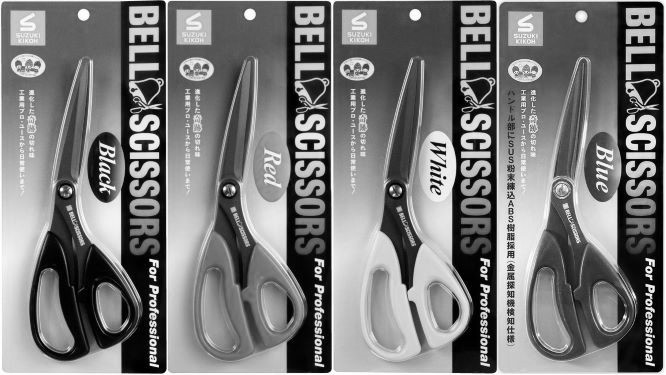

■食品製造装置や一般産業機械の設計製作の請負業、スズキ機工が得意先と一緒に問題解決に当たる中で、オリジナルの工夫が生まれることがしばしばあり、その中に一般市場で売り出せば売れるのではないかと思われるものがいくつもあった。

■たとえば…

[パケットリールシステム]各種電気コードをすっきり収納し必要なだけすぐに取り出せる。

[ベルハンマー]金属表面の凹凸に浸透し滑らかにして驚異の潤滑性能を発揮する特殊な潤滑剤。

[ベルシザー]抜群の切れ味でササクレができない鋏。普通の鋏で薄いビニールや紙などを切るとササクレができる。その破片が食品に混入するとクレームの原因になるが、その問題を解決した。

■受託製作装置は納入したらそれで終わりだが、これらは、商品の良さをわかって貰えれば、多くの人に繰り返し買ってもらえる。そういうオリジナル商品を次々開発していけば、会社はもう1段高いステージに上がれる…鈴木豊社長はそう考えた。

■東京ビッグサイトの国際展示場に潤滑剤「ベルハンマー」を出展。レバーを引けば回転体にブレーキがかかる極圧性能試験器を製作し、通常の潤滑剤を付けてレバーを引くとかなりの力を加えてようやく回転がとまるが、「ベルハンマー」だと1人がどれほど力を込めても回転を止めることができないことを実証実験したところ、黒山の人だかりができ、それがテレビに取り上げられ、爆発的に売れ、以来今日に至るまでとだえることのない注文が続いている。

取材先 スズキ機工

取材 2018/05/23

掲載先 リーダーシップ2018/07

探訪記 http://www.souisha.com/tanbouki/tanbouki205.html

ベルハンマー(左)とベルシザー

■学童用シューズ製造の下請仕事が海外に移管され、それに代わるルームシューズ製造の仕事も暗礁にのりあげて、徳武産業は新たな仕事を見つけなければならなくなった。

■そんなとき、高齢者施設から、高齢者のための、滑らない靴、転ばない靴を作ってほしいという依頼があり、十河孝男社長と副社長のヒロ子夫人はいくつかの高齢者施設を回って、歩行事情、履物事情を調査し、500人に試着してもらいながら介護シューズを作り上げ、自らメーカーとしてこれを販売した。

■「あゆみシリーズ」と名付けられた介護シューズは、つま先部分に反り返りをつくって、小さな段差に躓いて転ばないようにしている。足の側面から大きなマジックベルトで甲を覆い、足を包み込むようにして固定する。また、施設用・外出用・室内用などの用途に合わせて、材質・色・デザインのバリエーションがあり、それぞれに足長・足幅・靴底の高さ・ベルトの長さ・利き手に合わせたベルトの開閉方向を選ぶことができる。また、業界ではじめて左右別々のサイズの注文にも応じられるようにしている。

取材先 徳武産業

取材 2019/02/08

掲載先 リーダーシップ2019/04

探訪記 http://www.souisha.com/tanbouki/tanbouki214.html

■山陽製紙が製造するクレープ紙は、古紙を原料とした再生紙で、セメント袋の綴じ口や電線の包装紙に利用されていたが、セメントが生コン車で運ばれるようになって市場が縮小。クレープ紙の新たな用途開発に迫られた。

■タオルメーカーが南高梅の種を焼いて作った炭の粉末を糸に混入し、その糸で消臭効果のあるタオルを開発したことがヒントとなって、原料の古紙に食品廃棄物をリサイクルした炭を加えることで、消臭効果のあるクレープ紙を開発。靴の消臭材シートなど、ノベルティ商品を企業団体向けに販売を始めた。

■並行して、使用済みのコピー用紙を小ロットで再生する新事業も生まれた。事業所から出る使用済みのコピー用紙を回収し、それをリサイクルし、封筒・名刺・便箋・メモ用紙などに加工して送り返すもの。封筒やメモ用紙には「100%再生紙、環境にやさしい無漂白、弊社は不要コピー用紙をリサイクルしています」と小さく印刷されていて、申込企業の環境への貢献をアピールでき、企業団体の環境意識の高まりとともに注文が増えている。

取材先 山陽製紙

取材 2019/04/09

掲載先 リーダーシップ2019/06

探訪記 http://www.souisha.com/tanbouki/tanbouki216.html

「SUMIDECO」(左)と「PELP!」

■義肢装具製作会社、中村ブレイスの創業者、中村俊郎氏は、プラスチック素材の見本市でシリコーン樹脂製の灰皿をみて、これで足底板(インソール)をつくってはどうかと思いついた。靴の中に入れて足のアーチの高さや傾きを調整するもので、それまでの足底板はプラスチックやコルク製だった。シリコーンなら触覚が柔らかで変形しない。

■1年間の研究と試行錯誤の末、シリコーン樹脂の独自の成型方法を開発。日米英独仏など9カ国の特許を取得し、シリコーン製足底板の製造販売をはじめた。

■シリコーンで人口乳房を製作した。乳がんの治療で乳房を切除した女性の残った乳房から型を取り、それを左右反転させた形をシリコーンで作って中にスポンジを入れる。当初は淡色のベージュだったが、患者たちが色も形もリアルな乳房の再現を望んでいることがわかり、残った乳房と同じ色になるようにした。

■しかし、シリコーンの上から色を塗れば衣服でこすれてはげ落ちる。そこで、半透明のシリコーンの裏側から筆で着色した。同じ方法で、事故や病気で手指、鼻、耳を失った人のための「スキルナー」も作られるようになった。

取材先 中村ブレイス

取材 2019/04/24

掲載先 リーダーシップ2019/07

探訪記 http://www.souisha.com/tanbouki/tanbouki217.html

シリコーン製足底板(左)と人口乳房

■看板屋だったコミーの小宮山栄社長は、珈琲店の店先に置く回転する四角柱の看板を作った。それを見て、「これを看板の材料に使えないか」と凸面鏡を持ってきてくれたお客さんがいた。小宮山さんは、2つの凸面鏡を背中合わせに貼り合わせて、天上から吊るし、中にモーターと電池を入れ、周りの景色を映しこみながら回転するようにし、「回転ミラックス」と名付け、店舗ディスプレイ用品として販売した。

■その「回転ミラックス」をまとめて30個買っていった人がいた。それらがどんな風に使われているのか、当初見当がつかなかったが、調べてみると、スーパーマーケットで万引き防止に使われていることが分かった。

■以来、コミーは看板屋からミラーメーカーに転身。ミラーの用途開発に力を注ぎ、エレベーターに乗っている人と外で待っている人が互いの様子を確認するためのミラー、航空機の手荷物棚に手荷物が残っていないかを確認するためのミラー、学校で子供たちの衝突防止用のミラーなどを開発した。

取材先 コミー

取材 2019/11/07

掲載先 リーダーシップ2020/01

探訪記 http://www.souisha.com/tanbouki/tanbouki223.html

回転看板(左)と回転ミラックス

■灘神戸生活協同組合(後のコープこうべ)には家庭会という組織があり、組合員の主婦たちが、料理講習会、布団打ち直し講習会、生活の知恵交換会、不用品交換即売会などを開いてきた。

■同生協は、この活動を通じて組合員の意見を汲み上げ、安全安心の食品づくりに力を注いできた。たとえば、次のような例がある。

1959 シロップに人工甘味料を使わず砂糖を使用したコープ商品第1号「みかん缶」が誕生。

1967 無漂白小麦粉を使った食パン「コープブレッド」の製造を開始。

1969 うどん、そばへの殺菌料(過酸化水素水)の使用を中止し、加熱殺菌法を採用。

1977 OPP(防カビ剤)不使用のレモンの輸入を開始。

1991 人と自然にやさしい食べ物づくり「フードプラン」供給開始。

取材先 コープこうべ

取材 2020/09/30

掲載 リーダーシップ2020/11

探訪記

←家庭会の料理講習会

←家庭会の料理講習会

■土木工事にかかわる地下開発システムの会社に勤めていた福宮健司さんは、道路の融雪に地中熱を利用するシステムを開発。これを民間需要に応用することを提案したが、取り上げられず、2008年、自ら㈱アグリクラスターという会社を立ち上げた。

■福宮さんの地中熱利用事業構想は「埼玉県いちおし起業プラン大賞特別賞」を受賞。それを機に胡蝶蘭農場でこれを応用する機会を得て大きなエネルギ―コスト削減実績をあげた。

■その後、地中熱を利用して戸建て住宅、老人ホーム、保育園、病院、大学などの冷暖房や床暖房のシステムを作るなど、実績を積み、サービス内容も年々高度化している。

取材先 アグリクラスター

取材 2017/06/12

掲載先 リーダーシップ2017/08

探訪記 http://www.souisha.com/tanbouki/tanbouki194.html へのリンク

←地中熱を利用した胡蝶蘭ハウス農園

←地中熱を利用した胡蝶蘭ハウス農園