| 改善の事典 》 第12章 組織 》 仕事を任せる | ||||||

| TOP 編集のねらい 5S 安全 品質 作業 治工具 設備 省力 環境 コスト 事務 IT化 組織 お客様 社会 地域 探訪記 総目次 索引 | ||||||

| 組織‐1207 仕事を任せる | ||||||

|

|

||||||

| このページの掲載事例→ | ●120701 練り物のつくり方を教える | |||||

| ●120702 自分たちで販促資料を作らせる | ||||||

| ●120703 社長とチャレンジ契約を結ぶ | ||||||

| ●120704 手を挙げた人にやらせる | ||||||

| ●120705 開発の意思決定を社員に任せる | ||||||

| ●120706 評価項目を自己申告させる | ||||||

| ●120707 社長1人で決める会社からみんなで決める会社へ | ||||||

| ●120708 学生の提案を受け入れみんなの会社をめざす | ||||||

| ●120709 若手管理者に提言させる-1 | ||||||

| ●120710 若手管理者に提言させる-2 |

||||||

| ●120711 「建設の日」をつくる | ||||||

| ●120712 「経営の日」をつくる | ||||||

| ●120713 経営計画を社員につくらせる | ||||||

| ●120714 外国人宿泊客のおもてなしを従業員に工夫させる | ||||||

| ●120715 外国人社員を信じて任せる | ||||||

| ●120716 非行少年たちを信じて任せる | ||||||

| ●120717 仕事の任せ方をくふうする | ||||||

| ●120718 事業部制を採用する | ||||||

| 【120701】 練り物のつくり方を教える | ||||||

■ソケットの絶縁部は樹脂やタールを練ったものを成形して作る。これを「練り物」と呼んだ。松下幸之助翁が電気配線器具の製造を始めた頃、練り物の作り方がわからず、練り物工場からかけらを拾ってきて研究したという。 ■練り物の製法は同業者間で固く秘密にされていた。ソケットが売れ、生産が追いつかなくなり、新たに人を雇うことにしとき、幸之助は新しく入った従業員に、その製法のすべて教えた。従業員は信頼されたことを嬉しく思い、期待に応えようと、意慾的に働いた。 |

従業員に練り物の作り方を教える松下幸之助の像 (松下幸之助歴史館) |

|||||

| 【120702】 自分たちで販促資料を作らせる | ||||||

■自動車販売会社で新車が発表される時、営業所では本社から送られてきた販促資料によって営業マン教育が行われたが、一方的に与えられる情報を聞くだけでは、営業マンはあまり熱心になれなかった。 ■そこで、その後に本社からの販促資料を配ると、営業マンたちはそれと自分たちの作品を比較してチェックし、その後の展示即売会はみんないきいきと自信と誇りをもって説明に当たった。 参考文献:清水勤著「人を動かす力」(日経連広報部、1989) 掲載先 燃えよリーダー 2000/05 |

|

|||||

| 【120703】 社長とチャレンジ契約を結ぶ | ||||||

■化成品メーカー、三洋化成工業には、社員が挑戦したいテーマがあれば、社長との間でチャレンジ契約を結ぶ。口に出して挑戦させることで周りの協力を得やすくし、成功の確率を高めるのが狙いである。 ■挑戦したい社員は、テーマとともに、挑戦期間、協力者名、希望する褒美(海外旅行、夫婦同伴ディナーなど)、失敗した時のペナルティ(事務所の掃除など)を申告。経営会議で採用と決まれば、社長との間で契約書を交わし、全体朝礼でチャレンジ宣言する。 取材先:三洋化成工業 掲載先 燃えよリーダー 2000/05 |

|

|||||

| 【120704】 手を挙げた人にやらせる | ||||||

■アルバイト・パートの採用代行業、ツナグソリューションでは、社長を含む全員で会社の業績を確認。目標達成のための課題かを話し合い、その課題解決のために1人1人は「自分はこのことに挑戦する」とみんなの前で宣言する。 ■各人は半年後にどこまで達成できたかを発表、結果を自己評価し、どうしてそういう評価になったのかの質問を受ける。そのやり取りの中で評価は自ずと妥当な線に落ち着き、それがそのまま報酬に結び付く。 取材先 ツナグソリューション 取材 2011/04/21 掲載先 リーダーシップ 2011/07 探訪記 http://www.souisha.com/tanbouki/tanbouki114.html |

|

|||||

| 【120705】 開発の意思決定を社員に任せる | ||||||

|

■任せられているから、担当者は何度も現場に足を運び、現場を観察し、工事業者から話を聞き、あらゆる可能性を考えて、納得できるまで完璧なものに仕上げる。それによってアイデアの完成度が高くなり、成功の確率が高くなる。 ■管理者の仕事は部下たちの仕事を認め、励まし、やる気を盛り上げることである。経営者や管理者が先頭に立って部下と同じことをすれば、部下は仕事を奪われたと思ってやる気をなくす。 ■報連相も禁止。報告・連絡・相談を待ち受けるのではなく、自分から部下の仕事に関心を持ち、部下をサポートする上でわからないことがあったら、聞きに行くべきだと言う。 |

スイッチボックスと電工ナイフ |

|||||

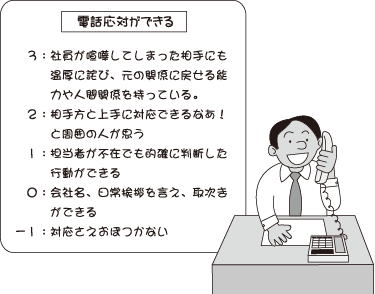

| 【120706】評価項目を自己申告させる | ||||||

■プリント基板ハンダ印刷版洗浄装置メーカー、サワーコーポレーションの能力給制度では、250もの評価項目がある。 ■社員はその中から評価してほしい項目を自己申告し、1年後に自己評価して上司に提出。上司と社長がそれを見て評価結果を修正し、本人ともう一度話し合って、双方が納得すればそれが評価結果となる。 ■「管理者が部下1人ひとりのセールスポイントを的確に見抜くことは困難です。それよりも本人からセールスポイントを申告してもらって話し合いによって給料を決めた方が社員はやる気が出る」澤入精社長はこの制度のねらいをこう語っている。 |

|

|||||

| 【120707】社長1人が決める会社からみんなで決める会社へ |

||||||

|

①リーダーを集めて週1回の月曜勉強会を開催。みんなで他社の取り組みをビデオで見、リーダーシップ、やる気の高め方、コミュニケーションの大切さなどについて、著名人たちの講話のテープを聞いた。 ②それらは自分たちの現状からかけ離れていたが、できることから行動に移そうと、毎朝30分、全員で5S運動を始めた。 |

毎朝の5S活動(上)と月曜日の勉強会 |

|||||

| 【120708】学生の提案を受け入れ、みんなの会社をめざす | ||||||

■浜野製作所は大学との産学連携を推進する墨田区からの提案に対応して、大学の経営学の先生の授業に会社を開放。学生たちに経営データを公開し、会社をもっとよくするための提案を受け入れた。 ■学生たちの提案によって、会社のホームページや会社案内のパンフレットが生まれ、社内ブログも始まって、社員が毎日の仕事の感想を自由に書き込むようになった。 ■こうして始まった社内ブログで「みんなの会社じゃないですか、もっとみんなで盛り上げていきましょうよ」という書き込みを見て胸が熱くなった浜野慶一社長は自分の家族が持っていた会社の株の一部を幹部社員に買ってもらうことを決め、「今までは浜野家がオーナーだった。これからはみんなの会社にしていきたい」と宣言した。 |

浜野製作所の社屋と事務所内風景 |

|||||

| 【120709】若手管理者に提言させるー1 | ||||||

|

■当初は新社名の提案、手作りリゾート施設の提案、全社合同海外旅行の提案など、与えられたテーマについて議論するだけだったが、その後は毎月の経営数値の分析から各分野の打つべき手を提案したり、自分たちでテーマを決めデータを集め、提案することが増えている。 ■メンバーの任期は2年。多くの社員がメンバーを経験した結果、全社的な視野で物事を考えられる社員が増えているという。 |

|

|||||

| 【120710】若手管理者に提言させる―2 | ||||||

|

|

ユーザックシステムのオフィス |

|||||

| 【120711】「建設の日」をつくる | ||||||

|

■同社は、トマト栽培のビニールハウス跡地に、コンクリートを打ち、壁をつくり、机や作業台をみんなで手づくりするところから始まったが、その伝統から今も「建設の日」は続いており、全員総出でペンキ塗り、コンクリート塗り、周辺整備を行っている。 ■「建設の日」には、新入社員が「棟梁」を勤めることになっており、その棟梁の指示には上司も澤入社長も従わねばならない。棟梁が許可を出さない限り休憩もできない。その意味で、この日は若い人に人を使う訓練させる場でもある。 |

「建設の日」の休憩所づくり(上)と 敷地内で飼育している山羊の乳搾り |

|||||

| 【120712】「経営の日」をつくる | ||||||

|

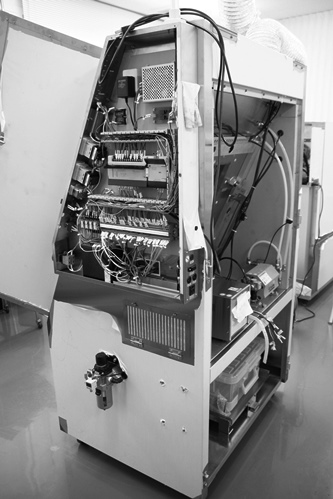

■「経営の日」は、正社員20人余の全員参加で事業計画、売上目標、組織改革など、経営に関するあらゆるテーマを話し合う。自ら手を上げた社員にはチャンスが与えられ、やってみて、次の「経営の日」に結果を報告し、沢入社長がそれをフォローする。 ■こうしたやり方で権限委譲し、参画意識を盛り上げ、部門を越えた協力を生み出し、独自技術による強い商品開発に結び付けている。 取材先 サワーコーポレーション |

組立中のプリント基板ハンダ印刷版洗浄機 |

|||||

| 【120713】 経営計画を社員に決めさせる | ||||||

■牛タン専門チェーン店、ねぎしフードサービスの根岸榮治社長は、かつてファミリーレストランやラーメン店などを広範な地域に展開していた。評判はよかったが、遠隔地だったことと店ごとに業態が異なったために管理が行き届かず、従業員の不正を誘発したり、他社に引き抜かれたりした。 ■その反省から、全店を閉鎖。業態を牛タン専門店に絞り込み、新宿から30分圏内に28店を集約。コミュニケーションを密にし、ビジョンを共有し、自分たちで考えさせ、自分たちで決めさせる経営を展開している。 ①働く仲間の幸せと顧客満足による高い評価をみんなでめざす「ビューティフルカンパニー」を宣言した。 |

↑店長SO会議(上)と改革改善全体会議 |

|||||

| 【120714】外国人宿泊客のおもてなしを従業員に工夫させる | ||||||

■外国人旅行客にターゲットを絞って国際化戦略を打ち出した道頓堀ホテルは、「世界中の人たちに日本を好きになってもらうこと」を目標に掲げ、おもてなしの具体的な方法はすべて従業員にまかせている。 ■従業員全員に1件について20万円までの決済権を与え、その範囲の中で工夫して、デコ&ネイルの体験イベント、にぎり寿司、餅つき、たこ焼きなどの日本食文化体験、浴衣着物体験などを展開している。 |

道頓堀ホテル宿泊客のクリスマス会 |

|||||

| 【120715】外国人社員を信じて任せる | ||||||

■「ミャンマーは何年か後に民主化されるだろう。それまでに、ここで鋳造の技術を勉強し、民主化されて帰国できるようになったら、君はミャンマーで鋳造会社を立ち上げるといいい。僕はそれを応援するよ」 ■栄鋳造所社長の鈴木隆史さんが、採用したミャンマー人の難民の男性にこう言ったとき、彼はこれを聞いて感激のあまり泣き出したという。 ■外国人たちが帰国して鋳造会社を立ち上げてくれれば、日本にいながら外国との太いパイプがつくれる、と鈴木さんは考えている。 ■韓国の大学からインターンシップでやってきて同社で働いた男性は、今年3月、韓国で「栄Korea」という会社を立ち上げる予定である。 ■政治難民として日本にやってきたカメルーン人の場合は、母国に帰る見通しが立たず、正社員になり母国に残した娘を呼び寄せたいと考えている。 ■単にマンパワーとしてだけでなく1人ひとりを見つめ、信頼して任せていきたいと鈴木さんは言う。それが彼らに「この会社のためなら」という気にさせ、この会社の未来を開いている。 取材先 栄鋳造所 |

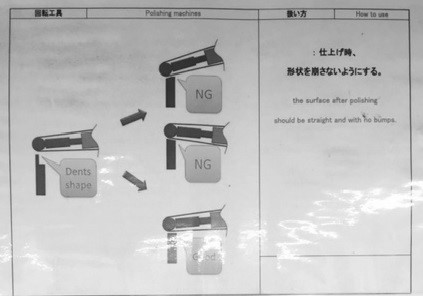

社員の集合写真(上)と英語の作業マニュアル |

|||||

| 【120716】非行少年少女たちを信じて任せる | ||||||

■北九州市のガソリンスタンド、野口石油の野口義弘社長は、非行少年は不幸少年だという。 ■普通の子供たちが親の愛情をたっぷり受けて育つのに対して、彼等はそれが受けられなかった。だから非行に走った。こちらが愛情をもって接し、「大丈夫だよ」とハグしてやれば必ず心を開いてくれる。 ■野口さんは非行歴のある少年少女たちを積極的に雇用してきた。彼らに求めるルールは「嘘をつかない」「お金をごまかさない」の2つだけ。 取材先 野口石油 |

片野給油所の従業員(上)と歴代忘年会の写真 |

|||||

| 【120717】仕事の任せ方をくふうする | ||||||

|

■店が小さかった時は、あくまで自分がお手本で、社員たちには自分がする通りに、寿司を握らせ、接客させていたが、フロアがいくつにも分かれると、小嶋さんがすべてを指示することはできなくなり、フロア責任者を決めて任せなければならなくなった。 ■しかし、みんながばらばらのやり方で仕事をすると、料理の品質、接客対応の品質が保てなくなる。そこで、仕事の任せ方を工夫した。これが、その後の多店舗展開を可能にした。 ①1人ひとりが仕事に臨む基本的な姿勢や考え方を一致させておくために、みんなでスキーに行ったり、社内で成人式を開いたり、読書会を開いたり、著名人を招いてみんなで講話を聴いたりした。 ②パートタイマーたちの自発的な改善を促し、彼等の頑張りの場としてQCサークル活動を展開した。 ③総合訓練プログラムを整備。調理技術・接客技術のコンテストを行って、技術技能の向上を図った。 ④5年ごとの中期経営計画を策定。その達成のために1年ごとに方針を設定。それと目標管理、評価システムを結び付けた。 取材先 がんこフードサービス |

がんこ寿司1号店(上)と床面積120坪のがんこ十三店 |

|||||

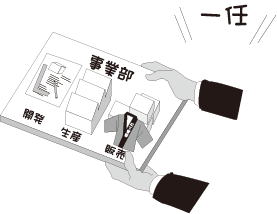

| 【120718】事業部制を採用する | ||||||

■松下電器の創業から15年を経た1933年、従業員数が1000人を超え、製品数も200を超えたころ、事業部制が採用された。第1事業部(ラジオ)、第2事業部(ランプ、乾電池)、第3事業部(配線器具、合成樹脂、電熱)。翌年、第3事業部から電熱事業部が独立して4事業部制となった。 ■各事業部はそれぞれに、研究開発、製造、販売、利益計画、資金調達まで責任を負い、あたかも独立した企業のように自主責任経営を行う。これによってトップと社員までの階層が少なくなり、意思決定が速くなり、業績向上への社員の意識が高まることをねらったものである。 ■体が弱かった松下幸之助翁は、自分だけで経営を見る限界を早くから感じていて、事業開始当初から新入の社員にも重要な仕事を任せてきたが、その延長線上にこうした組織形態が誕生したといわれる。 ■幸之助はさらに「社員稼業」という言葉で、1人ひとりに自分が担当する仕事の主人公であれと説き、任せられた範囲で、自ら計画を立て、実行し、結果を見極め、評判を聞いて、それを次の仕事に生かす形で、PDCAを回すことを求めた。

|

|

|||||

| ▲ページトップへ | ||||||